在當今激烈競爭的全球制造業格局中,企業持續追求的核心目標之一便是提升生產效率。數字化工廠,作為工業4.0的核心組成部分,正通過深度融合網絡技術開發,引領一場深刻的生產力變革。它不僅僅是設備的自動化,更是一個通過數據驅動、網絡互聯和智能決策,實現全流程優化與協同的生態系統。

一、網絡互聯:打破信息孤島,實現全流程透明

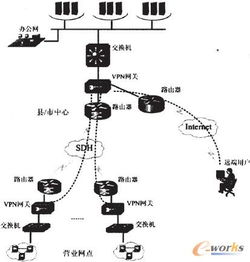

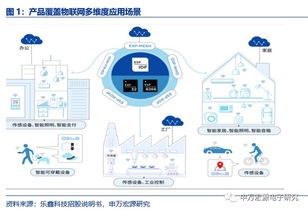

傳統的工廠生產環節,如設計、計劃、生產、物流、維護等,常常是相互割裂的“信息孤島”。基于物聯網(IoT)、5G、工業以太網等網絡技術,數字化工廠能夠將生產線上的人、機、料、法、環等所有要素連接起來。傳感器實時采集設備狀態、能耗、生產進度、物料流動等海量數據,并通過高速、低延遲的網絡傳輸至統一的數據平臺。這使得管理者能夠從中央控制室或移動終端,實時、透明地洞察整個生產過程的每一個細節,為精準決策和快速響應奠定基礎。

二、數據驅動與智能分析:從經驗決策到科學優化

網絡技術帶來的海量數據是寶藏,而大數據分析與人工智能(AI)則是挖掘寶藏的工具。通過對生產數據的深度挖掘與分析,數字化工廠可以實現:

- 預測性維護:分析設備運行數據,提前預測故障發生概率和部件壽命,變被動維修為主動維護,極大減少非計劃停機時間。

- 工藝參數優化:利用機器學習模型,在虛擬環境中(數字孿生技術)對生產工藝進行仿真與優化,找出最優參數組合,提升產品良率與質量穩定性。

- 生產排程優化:綜合考慮訂單、物料、設備產能、人員技能等約束條件,通過智能算法生成高效、靈活的生產計劃,縮短交貨周期,提高設備綜合利用率(OEE)。

三、柔性自動化與協同生產:快速響應市場變化

現代市場需求日趨個性化、多樣化。基于軟件定義網絡(SDN)和云平臺技術,數字化工廠的生產線具備了高度的可重構性與柔性。通過模塊化設計和網絡化控制,生產線可以快速切換生產不同型號的產品,實現大規模定制。網絡技術使得供應鏈上下游(供應商、工廠、客戶)能夠高效協同。通過供應鏈協同平臺,可以實現需求信息的實時共享、庫存的精準可視、物流的智能調度,從而構建一個敏捷、韌性的供應鏈體系,快速響應市場波動。

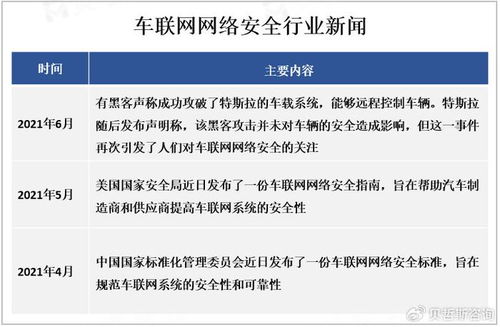

四、遠程運維與知識沉淀:賦能人與組織

網絡技術,特別是云計算和增強現實(AR),使得專家可以遠程對復雜設備進行診斷、指導維修,突破了地理限制,降低了運維成本。生產過程中產生的所有操作、工藝、故障處理數據都被系統記錄和結構化,形成企業寶貴的知識庫。新員工可以通過AR指導或在線培訓系統快速掌握技能,實現生產經驗的數字化傳承與復用,提升整體人員效能。

###

數字化工廠并非簡單的技術堆砌,而是以網絡技術為“神經系統”,以數據為“血液”,通過全面互聯、深度分析、智能決策和柔性執行,對企業生產體系進行的一次系統性重塑。它不僅顯著提升了設備利用率、產品質量和生產節拍,更通過優化整體運營流程,降低了綜合成本,增強了企業的市場適應性與核心競爭力。對于制造企業而言,積極擁抱以網絡技術開發為核心的數字化工廠轉型,已不再是選擇題,而是關乎未來生存與發展的必由之路。